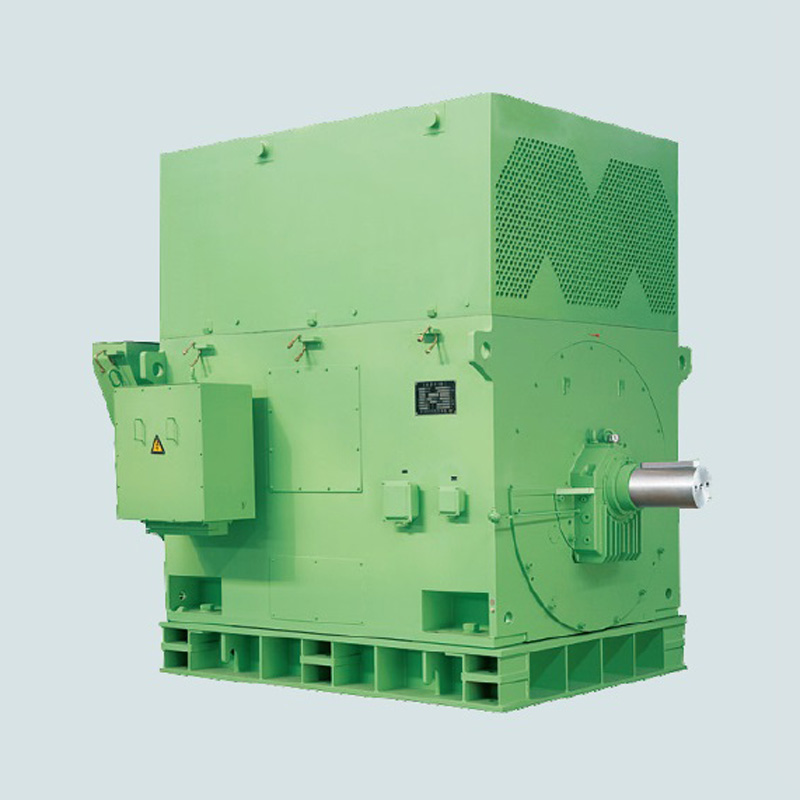

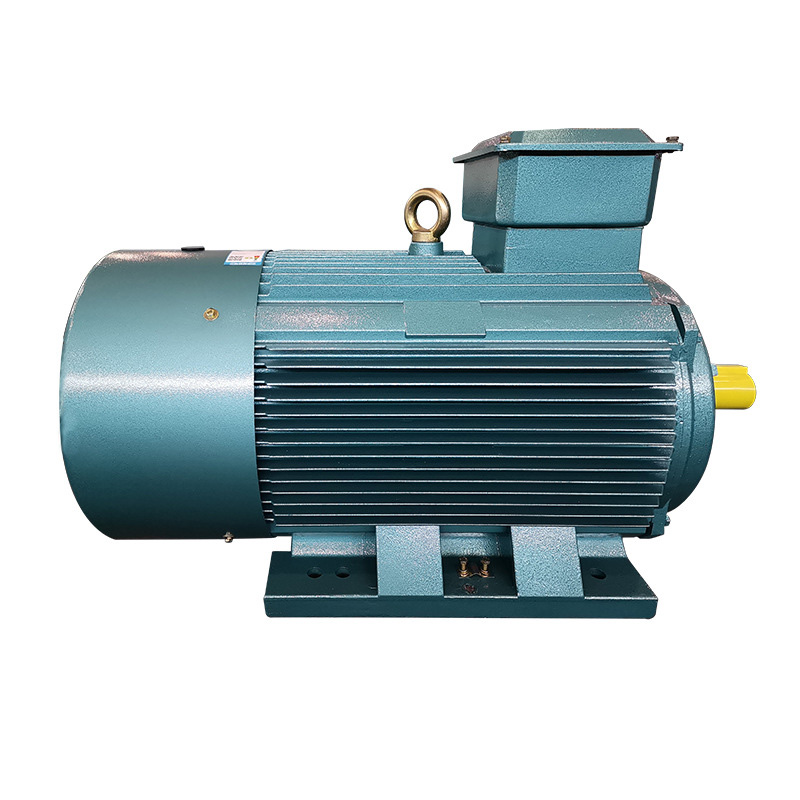

ОЕМ 3000 об/мин двигатель – это термин, который часто мелькает в обсуждениях, особенно когда речь заходит о контрактном производстве электродвигателей. Но давайте отбросим сразу маркетинговые красивости и поговорим о реальных сложностях. Многие воспринимают это как простую замену существующего двигателя, но на деле… там есть нюансы. Речь идет не просто о технической совместимости, а о тонкой настройке и адаптации под конкретные условия эксплуатации, часто – в условиях жестких требований к надежности и энергоэффективности. Я сейчас не о массовом производстве, а скорее о заказных решениях, где время и точность – критически важны.

Первая и, пожалуй, самая важная проблема – это понимание реальных потребностей заказчика. Часто получает запрос на двигатель с определенными характеристиками – напряжение, мощность, обороты. Но как часто заказчик учитывает факторы окружающей среды? Например, двигатель, работающий в условиях высокой влажности или перепадов температур, требует совершенно иного подхода к изоляции и защите. Мы сталкивались с ситуацией, когда двигатель, изначально разработанный для работы в помещении, вышел из строя в уличных условиях из-за конденсата. Это, конечно, привело к дорогостоящему перепроектированию и задержке производства.

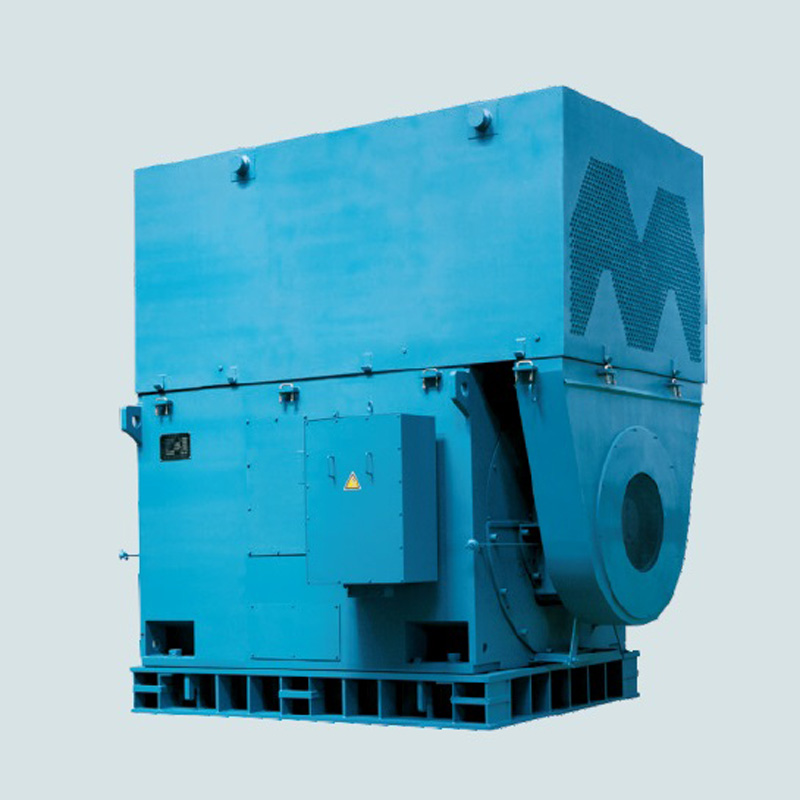

Кроме климатических факторов, нужно учитывать тип нагрузки. Это переменная нагрузка? Постоянная? Нужна ли защита от перегрузки? Тип нагрузки напрямую влияет на выбор конструкции ротора и статора, а также на систему управления двигателем. Игнорирование этих аспектов может привести к преждевременному износу и снижению срока службы. Например, в одном из проектов нам пришлось изменить систему охлаждения двигателя, чтобы справиться с переменной нагрузкой, возникающей при работе оборудования с пульсирующей мощностью.

Иногда заказчики предлагают двигатель, который соответствует их текущим требованиям, но в будущем планируется увеличение мощности или изменение условий эксплуатации. В этом случае нужно учитывать возможность масштабирования и адаптации двигателя к будущим изменениям. Не стоит экономить на проектировании, лучше предусмотреть запас мощности и гибкость в настройках. Это, конечно, увеличивает стоимость на старте, но может сэкономить гораздо больше денег в долгосрочной перспективе.

После проектирования начинается этап производства. Здесь особенно важен строгий контроль качества на всех этапах – от закупки материалов до сборки готового двигателя. Использование некачественных компонентов может привести к серьезным проблемам в работе и сокращению срока службы. Мы часто придираемся к поставщикам, требуя предоставления сертификатов соответствия и результатов испытаний материалов.

Важно также следить за точностью сборки. Неправильная установка подшипников, недостаточное затяжение крепежных элементов – все это может привести к вибрации, шуму и преждевременному износу. Мы внедрили систему контроля качества, включающую визуальный осмотр, измерение вибрации и испытания на нагрузку. Эта система позволяет выявлять дефекты на ранних стадиях и предотвращать попадание бракованной продукции к заказчику.

К сожалению, часто встречается ситуация, когда заказчики пытаются сэкономить на контроле качества, что, как правило, приводит к негативным последствиям. Иногда приходится заниматься устранением дефектов, которые могли быть выявлены на стадии производства. В таких случаях приходится тратить дополнительные ресурсы и время, что увеличивает стоимость проекта.

Мы уже много лет занимаемся контрактным производством электродвигателей, включая двигатели с ОЕМ 3000 об/мин. За время работы мы накопили большой опыт и знаем все тонкости процесса. Самым сложным, на мой взгляд, является работа с заказчиками, которые не имеют четкого представления о требованиях к двигателю. В таких случаях приходится проводить длительные консультации и разрабатывать несколько вариантов решения.

Один из интересных проектов – разработка двигателя для промышленного насоса. Нам потребовалось обеспечить высокую надежность и энергоэффективность двигателя при работе в сложных условиях – высокая влажность, перепады температуры, вибрация. Мы использовали специальные материалы и конструктивные решения, которые позволили добиться поставленных целей. Этот проект стал для нас хорошим примером того, как можно решить сложные задачи, используя наш опыт и знания.

Нельзя не упомянуть о проблемах с документацией. Часто заказчики предоставляют неполную или неточную информацию о двигателе, что затрудняет процесс проектирования и производства. Приходится тратить много времени на уточнение технических характеристик и разработку конструкторской документации. Поэтому важно заранее договариваться с заказчиком о предоставлении всей необходимой информации.

Сейчас растет интерес к альтернативным решениям в области контрактного производства электродвигателей. Например, все больше заказчиков обращаются к производителям, предлагающим услуги по проектированию, производству и тестированию двигателей. Это позволяет им снизить риски и затраты, а также получить более качественный продукт.

В будущем, я думаю, будет еще больше автоматизации в процессе производства электродвигателей. Будут использоваться роботы для сборки и тестирования двигателей, что позволит снизить затраты и повысить качество продукции. Кроме того, будет расти спрос на энергоэффективные двигатели, которые соответствуют требованиям экологической безопасности. Мы активно работаем над разработкой и производством таких двигателей, используя новейшие технологии и материалы.

Нам также предстоит решить проблему интеграции электродвигателей в интеллектуальные системы управления. Это требует разработки новых алгоритмов управления и систем мониторинга, которые позволяют оптимизировать работу двигателя и повысить его эффективность. Это, пожалуй, самая интересная и перспективная область в контрактном производстве электродвигателей.