2025-07-13

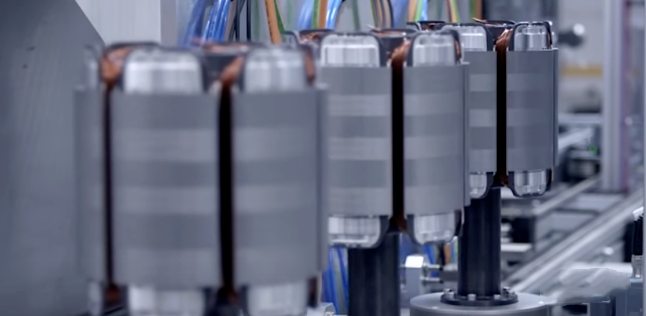

Ротор двигателя является основным компонентом двигателя, обеспечивающим электромеханическое преобразование энергии. Его конструкция напрямую влияет на КПД, крутящий момент, скорость, уровень вибрации и надежность двигателя. Конструкции роторов различных типов двигателей (таких как асинхронные, синхронные, шаговые и т.д.) существенно различаются, но все основные технологии сосредоточены вокруг трёх основных целей: взаимодействия магнитного поля, механических свойств и эффективности преобразования энергии. Ниже представлен анализ по трём аспектам: классификация роторов, основные технологии проектирования и типичные сценарии применения.

I. Основная функция и классификация роторов

Основной функцией ротора является создание вращающего момента посредством взаимодействия с магнитным полем статора (электромагнитная индукция или постоянная магнитная сила). Его классификация должна соответствовать типу двигателя:

Ротор асинхронного двигателя: ток генерируется за счет индукции магнитного поля статора, внешний источник питания не требуется. Ротор подразделяется на ротор с короткозамкнутым ротором (простая конструкция, низкая стоимость) и ротор с обмотками (производительность регулируется внешним резистором).

Ротор синхронного двигателя: магнитное поле создается постоянными магнитами или обмотками возбуждения, а скорость синхронизирована с магнитным полем статора. Это относится к роторам с постоянными магнитами (высокий КПД, высокая удельная мощность) и роторам с электрическим возбуждением (регулируемое магнитное поле, подходит для крупных установок).

Ротор шагового двигателя: позиционируется за счёт магнитного сопротивления зубчато-пазовой структуры и магнитного поля статора. Ротор подразделяется на ротор с постоянными магнитами (большой крутящий момент), реактивный ротор (простая конструкция) и гибридный ротор (сочетающий преимущества обоих типов).

Ротор двигателя постоянного тока: содержит обмотки якоря и коллекторы, подключенные к внешней цепи через щётки для создания постоянного крутящего момента.

II. Анализ основных технологий проектирования ротора

1. Проектирование магнитного поля: основа преобразования энергии

Магнитное поле является «мостом» для взаимодействия ротора и статора, и его распределение напрямую определяет КПД двигателя и колебания крутящего момента (например, проблема резонанса шагового двигателя тесно связана с гармониками магнитного поля).

Конструкция магнитной цепи ротора с постоянными магнитами:

Форма, расположение (поверхностный монтаж, встроенный, массив Хальбаха) и направление намагничивания постоянных магнитов (например, NdFeB и SmCo) должны быть оптимизированы для уменьшения рассеяния магнитного поля и улучшения синусоидальности магнитного поля в воздушном зазоре. Например, ротор со встроенными постоянными магнитами может увеличить момент сопротивления магнитного поля благодаря V-образной или U-образной форме, что подходит для двигателей транспортных средств на новых источниках энергии.

Конструкция стержня индукционного ротора:

Материал стержня и концевого кольца (медь или алюминий), а также форма поперечного сечения (круглое, прямоугольное, трапецеидальное) ротора с короткозамкнутым ротором влияют на пусковые характеристики и КПД. Трапециевидный стержень может использовать «скин-эффект» для увеличения сопротивления при пуске (увеличения пускового момента) и снижения сопротивления (снижения потерь) во время работы.

Оптимизация длины воздушного зазора:

Воздушный зазор – это канал магнитного поля между ротором и статором. Если он слишком мал, он легко вызывает механическое трение. Если он слишком велик, увеличивается магнитное сопротивление и снижается напряжённость магнитного поля. Обычно он рассчитывается в зависимости от мощности двигателя (воздушный зазор микродвигателя составляет около 0,1–0,5 мм, а большого – около 1–5 мм).

2. Механическая конструкция: гарантия надёжности и динамических характеристик

При вращении ротора на высокой скорости он должен выдерживать центробежную силу, электромагнитные силы и температурные нагрузки. При проектировании конструкции необходимо учитывать прочность, жёсткость и лёгкость.

Выбор материала:

Ротор с постоянным магнитом: Постоянный магнит должен быть оснащён высокопрочным защитным кольцом (например, из нержавеющей стали, углеродного композитного материала) для предотвращения слёта постоянного магнита при вращении на высокой скорости.

Асинхронный ротор: ламинированный лист кремнистой стали (снижает потери в стали) + литой направляющий стержень из алюминия/меди (высокая проводимость), торцевое кольцо должно быть прочно приварено для выдерживания центробежной силы.

Ротор шагового двигателя: ламинированный лист кремнистой стали или интегрированная конструкция с постоянным магнитом и железным сердечником для обеспечения точности позиционирования пазов зубцов.

Динамическая балансировка: неравномерное распределение массы ротора может вызывать вибрацию и шум, что требует статической балансировки (регулировки массы на низкой скорости) и динамической балансировки (коррекции на высокой скорости), особенно для высокоскоростных двигателей (например, двигателей дронов со скоростью более 10 000 об/мин), для которых требуется строгий контроль дисбаланса (обычно <0,1 г·см).

3. Контроль потерь: ключ к повышению эффективности

Потери в роторе (потери в меди, потери в стали, потери на трение ветра) являются основным источником тепловыделения в двигателе, поэтому при проектировании требуется целенаправленная оптимизация:

Подавление потерь в стали: сердечник ротора изготовлен из листов кремнистой стали с низкими потерями (например, 35W250), а косая конструкция пазов (паз ротора расположен под определенным углом к оси) снижает потери на вихревые токи, вызванные гармониками магнитного поля статора (особенно для асинхронных и шаговых двигателей, что может снизить риск резонанса).

Оптимизация потерь в меди: площадь поперечного сечения обмотки ротора должна соответствовать плотности тока (обычно 2–5 А/мм²), а для снижения вихревых токов используется изоляционное покрытие; в роторах с постоянными магнитами необходимо избегать постоянного магнитного поля (например, с помощью изолирующего магниторазвязывающего моста).

Снижение трения ветра:

Высокоскоростные роторы должны иметь оптимизированную обтекаемую форму (например, гладкие торцевые крышки, уменьшенные выступы) и использовать подшипники с низким коэффициентом трения (например, керамические подшипники), особенно для высокоскоростных двигателей в аэрокосмической отрасли.

4. Конструкция зубцов: Адаптивные рабочие характеристики

Соответствие пазов зубцов ротора и зубцов статора напрямую влияет на точность позиционирования двигателя (например, шаговых двигателей) и колебания крутящего момента (например, серводвигателей).

Форма зубцов ротора шагового двигателя:

Количество зубцов, ширина зубцов и высота паза зубцов должны соответствовать статору. Улучшение формы зубцов (например, увеличение количества зубцов) позволяет уменьшить шаговый угол, что снижает резонанс, вызванный ре

III. Особенности конструкции ротора для типичных сценариев применения

| Области применения | Тип ротора | Основное внимание в конструкции сердечника |

| Промышленные шаговые двигатели | Гибридный ротор | Улучшенная форма зубцов, конструкция скошенных пазов, снижение резонанса и шума |

| Приводы транспортных средств на новых источниках энергии | Внутренний ротор с постоянными магнитами | Высокая плотность мощности, широкий диапазон скоростей (слабая адаптация к магнитному полю) |

| Мощные генераторы | Электрически возбужденный явнополюсный ротор | Отвод тепла от обмотки возбуждения, механическая прочность (противоцентробежная сила) |

| Двигатели бытовых вентиляторов | Асинхронный ротор с короткозамкнутым ротором | Низкая стоимость, низкие потери (алюминиевый проводник + тонкий лист электротехнической стали) |

Резюме

Конструкция ротора — это «фундамент» производительности двигателя, и необходимо найти баланс между взаимодействием магнитного поля, механической надежностью, контролем потерь и структурной адаптивностью. В реальном проектировании для оптимизации распределения магнитного поля часто используется конечно-элементное моделирование (например, Ansys Максвелл), а для проверки виброустойчивости ротора — модальный анализ, что в конечном итоге позволяет достичь цели проектирования: «высокий КПД, низкий уровень шума и высокая надежность». Для сцен, чувствительных к резонансу, таких как шаговые двигатели, особенно важны уточнение пазов зубцов ротора, конструкция скошенных пазов и снижение веса материала.